-

YL-309sMehr anzeigen YL-309s Automatische Falthöhe einstellbare Reise/tragbarer Elektromutroller Der YL-309S ist ein intelligenter E-Scooter für komfortable urbane Mobilität. Sein automatisches Ein...

YL-309sMehr anzeigen YL-309s Automatische Falthöhe einstellbare Reise/tragbarer Elektromutroller Der YL-309S ist ein intelligenter E-Scooter für komfortable urbane Mobilität. Sein automatisches Ein... -

YL-985sMehr anzeigen YL-985S 4 Räder Leichter tragbarer faltbarer Reisen Elektrischer Scooter Produktbeschreibung: Der Körperrahmen besteht aus leichter und stabiler Aluminiumlegierung. Die ...

YL-985sMehr anzeigen YL-985S 4 Räder Leichter tragbarer faltbarer Reisen Elektrischer Scooter Produktbeschreibung: Der Körperrahmen besteht aus leichter und stabiler Aluminiumlegierung. Die ... -

YL-985Mehr anzeigen YL-985 4 Räder falten batteriebetriebener elektrischer Transportrücker klappern Produktbeschreibung: Leichter und stabiler Körper: Das Körpergewicht liegt aus hoc...

YL-985Mehr anzeigen YL-985 4 Räder falten batteriebetriebener elektrischer Transportrücker klappern Produktbeschreibung: Leichter und stabiler Körper: Das Körpergewicht liegt aus hoc... -

Yl-211aMehr anzeigen YL-211a 4 Räder Touristen Elektromutroller für Senioren mit LED-Scheinwerfer, Korb Produktbeschreibung: Leichter Körper: Ausgewähltes Aluminiumlegierungsmaterial für einen Körper,...

Yl-211aMehr anzeigen YL-211a 4 Räder Touristen Elektromutroller für Senioren mit LED-Scheinwerfer, Korb Produktbeschreibung: Leichter Körper: Ausgewähltes Aluminiumlegierungsmaterial für einen Körper,... -

YL-02Mehr anzeigen YL-02 Leichtes 4-Rad-Mobilitätsroller für Senioren mit einem 360 ° -Wremensitz Produktbeschreibung: Rahmen: Der Rahmen wird aus stabilem und langlebigem Stahl ...

YL-02Mehr anzeigen YL-02 Leichtes 4-Rad-Mobilitätsroller für Senioren mit einem 360 ° -Wremensitz Produktbeschreibung: Rahmen: Der Rahmen wird aus stabilem und langlebigem Stahl ... -

YL-09BMehr anzeigen YL-09B Falten Sie 4-Rad-Leichtmobilitätsroller mit Korb mit Korb Produktbeschreibung: Der Rahmen des komfortablen Elektrorollers besteht aus stabilem und langleb...

YL-09BMehr anzeigen YL-09B Falten Sie 4-Rad-Leichtmobilitätsroller mit Korb mit Korb Produktbeschreibung: Der Rahmen des komfortablen Elektrorollers besteht aus stabilem und langleb... -

YL-07Mehr anzeigen YL-07 4 Radweg faltbare elektrische Mobilitätsroller mit Korb mit Korb Produktbeschreibung: Der faltbare elektrische Roller kombiniert Bequemlichkeit und Praktikabilit...

YL-07Mehr anzeigen YL-07 4 Radweg faltbare elektrische Mobilitätsroller mit Korb mit Korb Produktbeschreibung: Der faltbare elektrische Roller kombiniert Bequemlichkeit und Praktikabilit... -

YL-09sMehr anzeigen YL-09s Langstrecke 20 km Erwachsene und Senioren falten Powered Scooter Produktbeschreibung: Robuster und langlebiger Rahmen: YL-09s verwendet Stahl, um den Rahmen zu b...

YL-09sMehr anzeigen YL-09s Langstrecke 20 km Erwachsene und Senioren falten Powered Scooter Produktbeschreibung: Robuster und langlebiger Rahmen: YL-09s verwendet Stahl, um den Rahmen zu b... -

YL-07TMehr anzeigen YL-07T 4 Rad tragbare faltbare elektrische Mobilitätsroller Produktbeschreibung: Dieser faltbare elektrische Roller kombiniert die Bequemlic...

YL-07TMehr anzeigen YL-07T 4 Rad tragbare faltbare elektrische Mobilitätsroller Produktbeschreibung: Dieser faltbare elektrische Roller kombiniert die Bequemlic... -

YL-08sMehr anzeigen YL-08S Hochleistungs-4-Rad-Faltmobilitätsroller mit 12 ° Kletterkapazität Schlüsselhighlights: Stabile und langlebige Struktur: Der sorgfältig aus Stahl hergestellte Rahm...

YL-08sMehr anzeigen YL-08S Hochleistungs-4-Rad-Faltmobilitätsroller mit 12 ° Kletterkapazität Schlüsselhighlights: Stabile und langlebige Struktur: Der sorgfältig aus Stahl hergestellte Rahm... -

YL-01sMehr anzeigen YL-01S 4 Rad tragbare faltungsmotorisierte Mobilitätsroller für ältere Menschen Produktbeschreibung: Faltbare Elektroroller konzentrieren sich auf innovative De...

YL-01sMehr anzeigen YL-01S 4 Rad tragbare faltungsmotorisierte Mobilitätsroller für ältere Menschen Produktbeschreibung: Faltbare Elektroroller konzentrieren sich auf innovative De... -

YL-16Mehr anzeigen YL-16 4 Räder Handicap All-Terrain-Mobilitätsroller mit Mobilität Produktbeschreibung: Der Electric Scooter für All-Terrain ist ein Reisewerkzeug für komplexe Str...

YL-16Mehr anzeigen YL-16 4 Räder Handicap All-Terrain-Mobilitätsroller mit Mobilität Produktbeschreibung: Der Electric Scooter für All-Terrain ist ein Reisewerkzeug für komplexe Str...

Brauch Langlebiger Elektromobil Hersteller

Mobility Scooter ist ein wichtiges technologisches Innovationsprodukt für moderne Reisen und bietet eine effiziente und komfortable Möglichkeit für Menschen mit begrenzter Mobilität oder Personen, die bequeme Reisen suchen. Es verfügt über fortschrittliche technologische Herstellungsprozesse und Electric Drive -Technologie, was es zu einem gemeinsamen Weg zum Leben im Leben macht.

In Bezug auf die Struktur besteht Mobility Scooter hauptsächlich aus Rahmen, Sitz, Steuergrad, Reifen und Kernantrieb und Batteriesystem. Der Rahmen besteht aus hochfesten leichten Materialien, um die Stabilität des Körpers zu gewährleisten und gleichzeitig das Gesamtgewicht zu verringern. Der Sitz ist ergonomisch entwickelt, um ein komfortables Erlebnis für langfristiges Fahren zu bieten.

Mobilitätsroller sind reich an Funktionen. Zusätzlich zu den grundlegenden Fahrfunktionen sind die meisten unserer Modelle mit Beleuchtungssystemen ausgestattet, um die Sicherheit der Reise in der Nacht oder in Umgebungen mit geringer Sichtbarkeit zu gewährleisten. Einige High-End-Modelle verfügen außerdem über eine verstellbare Sitzhöhe, den Rückenlehne und andere Funktionen, um den personalisierten Bedürfnissen verschiedener Benutzer gerecht zu werden.

In Bezug auf die anwendbare Bevölkerung wird es von älteren Menschen zutiefst geliebt und hilft ihnen, das tägliche Einkaufen, Freizeitspaziergänge und andere Reiseaktivitäten leicht abzuschließen. Es bietet auch die Möglichkeit einer unabhängigen Reise für behinderte Menschen mit unbequemen Beinen und Füßen und Patienten in der Rehabilitation, was ihre Lebensqualität erheblich verbessert.

-

Branchenhintergrund und Bedeutung der Anwendung Die alternde Weltbevölkerung und die steigende Nachfrage nach barrierefreien Mobilitätslösungen im Gesundheitswesen haben dazu geführt Robuste...

MEHR LESEN -

Branchenhintergrund und Anwendungsbedeutung Die faltbarer Elektrorollstuhl hat sich zu einer wichtigen Mobilitätsplattform im Gesundheitswesen, in Institutionen und auf Verbrauchermärkten...

MEHR LESEN -

Die Patientenlifter aus Aluminiumlegierung ist ein unverzichtbares Gerät im modernen Gesundheitswesen, das den sicheren Transfer von Patienten mit eingeschränkter Mobilität unterstützen soll...

MEHR LESEN -

Wartung und Reinigung Behindertenroller ist wichtig, um ihre sicherzustellen optimale Leistung, Langlebigkeit und Sicherheit . Die richtige Pflege verlängert nicht nur die Lebensdauer...

MEHR LESEN -

Da die Verkehrsdichte in den Städten weiter zunimmt, gewinnen kompakte Mobilitätslösungen für den Kurzstreckenverkehr zunehmend an Bedeutung. Nach der Markteinführung des Allrad-Mobilitätsrolle...

MEHR LESEN -

Ersetzen der Räder an einem Rollator aus Kohlefaser ist eine wesentliche Wartungsaufgabe, die eine sichere Mobilität gewährleistet und die Lebensdauer des Geräts verlängert. Im Laufe der Zei...

MEHR LESEN -

Flugreisen können für Personen, die auf Mobilitätshilfen angewiesen sind, besondere Herausforderungen darstellen, insbesondere für a manueller Faltrollstuhl . Gewährleistung des sicheren Tra...

MEHR LESEN -

Die wachsende Nachfrage nach faltbarer Roller Die Entwicklung neuer Modelle wurde durch den steigenden Bedarf an bequemen städtischen Mobilitätslösungen vorangetrieben. Unter diesen erfreuen...

MEHR LESEN -

Die Rollator aus Kohlefaser ist für viele Menschen, die eine leichte, langlebige und vielseitige Gehunterstützung suchen, zu einer bevorzugten Mobilitätshilfe geworden. Unter den vielen Funk...

MEHR LESEN -

Der faltbare Elektrorollstuhl ist zu einer unverzichtbaren Mobilitätslösung für Menschen geworden, die Unabhängigkeit und Komfort suchen. Seine Kombination aus Tragbarkeit, elektrischer Leistung un...

MEHR LESEN -

HEINSY stellt auf der russischen Gesundheitswoche 2025 aus: Anerkennung gewinnen und neue Wege auf dem osteuropäischen Markt eröffnen Am 11. Dezember 2025, als die letzten Lichter ...

MEHR LESEN -

Ein intelligenter Elektrorollstuhl ist eine moderne Mobilitätslösung, die darauf ausgelegt ist, die Unabhängigkeit und Lebensqualität von Menschen mit körperlichen Behinderungen oder Mobilit...

MEHR LESEN

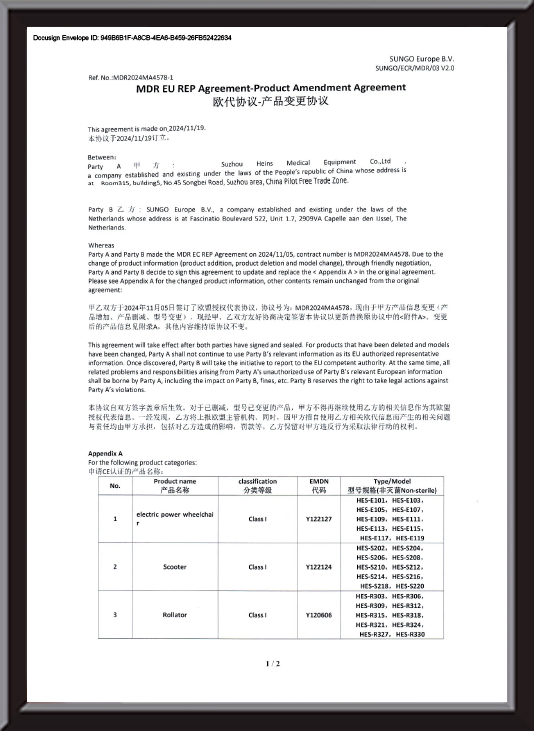

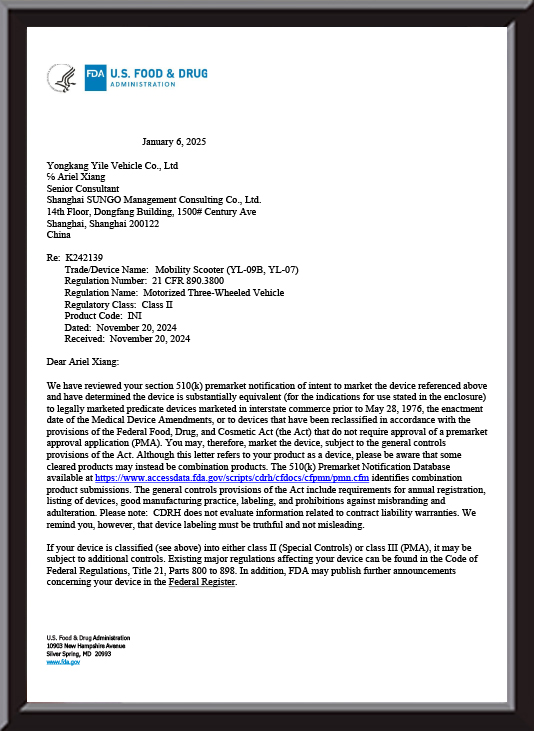

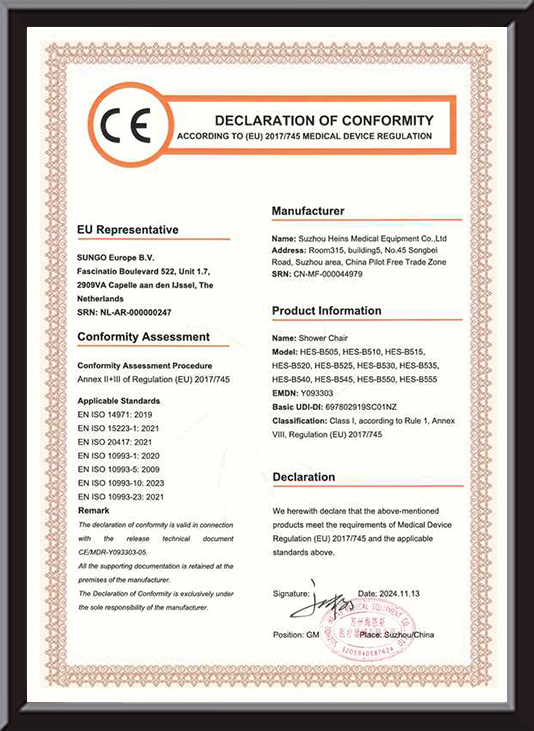

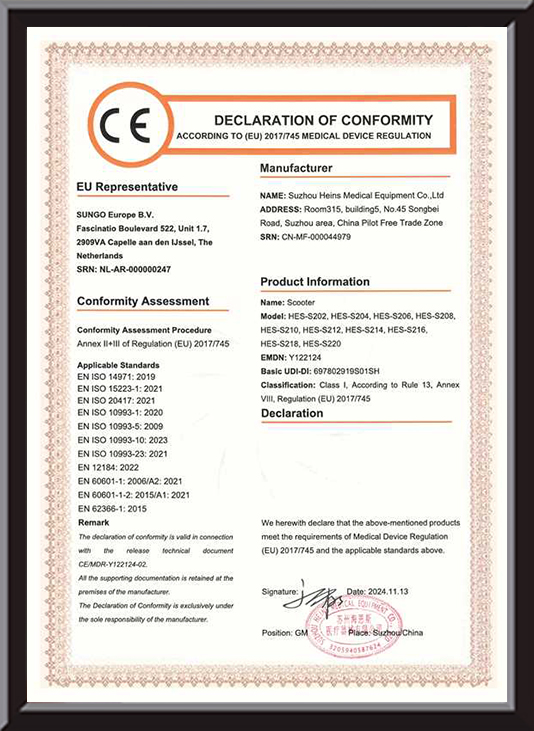

Wie kann sichergestellt werden, dass das Antriebssystem eines Elektrorollers den Haltbarkeitsstandards der FDA- und CE-Zertifizierung entspricht?

Kernanforderungen der FDA- und CE-Zertifizierung für die Haltbarkeit des Antriebssystems

Die FDA (U.S. Food and Drug Administration) klassifiziert langlebige Elektroroller als medizinische Hilfsmittel. Seine Haltbarkeitsstandards konzentrieren sich auf Sicherheit, Zuverlässigkeit und Anpassungsfähigkeit an Patientennutzungsszenarien. Es erfordert, dass das Stromversorgungssystem innerhalb der erwarteten Lebensdauer (normalerweise 5–10 Jahre) keine Funktionsausfälle aufweist, wobei besonderes Augenmerk auf den Motorüberhitzungsschutz, die Konstruktion zur Verhinderung von Batterielecks und die Stabilität des Steuerungssystems gelegt wird. Die CE-Zertifizierung (EU-Konformitätszertifizierung) basiert auf der Maschinenrichtlinie (2006/42/EG) und der Niederspannungsrichtlinie (2014/35/EU) und legt Wert auf mechanische Festigkeit, elektrische Sicherheit und Umweltanpassungsfähigkeit. Beispielsweise muss das Stromversorgungssystem den IP54-Wasser- und Staubdichtheitstest sowie den Temperaturzyklustest von -20 °C bis 50 °C bestehen und die Dauerbetriebslebensdauer des Motors unter Nennlast muss ≥10.000 Stunden betragen.

Zu den gemeinsamen Anforderungen der beiden gehören:

Materialbeständigkeit: Schlüsselkomponenten müssen alterungs- und korrosionsbeständig sein und der RoHS-Umweltschutzrichtlinie entsprechen;

Zyklenlebensdauer: Die Kapazitätserhaltungsrate des Akkupacks nach ≥1000 Lade- und Entladezyklen beträgt ≥80 %;

Laststabilität: Unter der Nennlast (z. B. 150 kg) beträgt der Schwankungsbereich der Leistungsabgabe ≤ ± 5 %;

Fehlertoleranz: Das System muss über Überlastschutz, Kurzschlussabschaltung und Fehlerwarnfunktionen verfügen.

Technischer Weg und Umsetzungsstrategie zur Haltbarkeitssicherung von Antriebssystemen

(I) Material- und Designoptimierung von Kernkomponenten

Robuste Konstruktion des Motorsystems

Als Leistungskern hängt die Haltbarkeit des Motors vom Wicklungsmaterial, dem Wärmeableitungsdesign und der Lagerlebensdauer ab. Beispielsweise kann die Verwendung von NdFeB-Permanentmagneten zur Verbesserung der Entmagnetisierungsbeständigkeit von Magnetstahl in Kombination mit einer vollständig geschlossenen, wassergekühlten Wärmeableitungsstruktur die Motorbetriebstemperatur unter 80 °C steuern (die FDA verlangt, dass die Motorgehäusetemperatur ≤ 95 °C beträgt). Suzhou Heins Medical Equipment Co., Ltd. integriert patentierte Technologie in die Motorkonstruktion. Sein Motorsteuerungssystem optimiert die Drehmomentabgabe durch den FOC-Vektorsteuerungsalgorithmus und reduziert die Stromauswirkungen beim Starten/Bremsen. Nach der Prüfung kann die Lebensdauer von Motorlagern auf mehr als 20.000 Stunden verlängert werden, wodurch die Langzeitbetriebsanforderungen der CE-Zertifizierung erfüllt werden.

Verwaltung der Batteriesystemlebensdauer

Der Akku muss sowohl durch das Wärmemanagementsystem als auch durch das BMS-Batteriemanagementsystem geschützt werden. Das Batteriemodul ist mit einer Hülle aus Luftfahrt-Aluminium und Kohlefaser-Verbundmaterial umhüllt, was nicht nur die strukturelle Festigkeit verbessern kann (Beständigkeit gegen 1000-N-Extrusion ohne Verformung), sondern auch eine Temperaturdifferenzkontrolle von ±2 °C durch eingebautes wärmeleitendes Silikon erreichen kann (die FDA verlangt einen Betriebstemperaturbereich der Batterie von -10 °C bis 45 °C). BMS muss die Spannung, Temperatur und Lade- und Entladerate einer einzelnen Zelle in Echtzeit überwachen. Wenn die Spannung einer Batteriezelle um ≥5 % vom Durchschnittswert abweicht, startet das System automatisch den Ausgleichsschutz, um eine Verkürzung der Lebensdauer durch Überladung und Tiefentladung zu vermeiden. Die Batterielösung wurde von einem Dritten getestet und die Kapazitätserhaltungsrate erreicht nach 1.000 Lade- und Entladezyklen bei 1C 85 %, was die grundlegenden Anforderungen der CE-Zertifizierung übertrifft.

Zuverlässigkeitsdesign von Steuerung und Übertragungssystem

Der Controller muss eine dreifache Lackbeschichtung (feuchtigkeitsbeständig, staubdicht und salzsprühbeständig) verwenden, um die Schutzart IP65 zu erfüllen und mit feuchten Umgebungen im Freien zurechtzukommen. Das Getriebe muss den abrasiven Verschleißtest bestehen. Beispielsweise werden aufgekohlte und vergütete Zahnräder aus 20CrMnTi verwendet, und die Zahnoberflächenhärte erreicht HRC58-62. Nach 5000 Stunden Belastungsbetrieb beträgt der Zahnoberflächenverschleiß ≤0,05 mm. Das Übertragungsgliederdesign ist im Faltstrukturpatent optimiert. Durch die Reduzierung des Zahneingriffsspiels (≤ 0,02 mm) wird das Betriebsgeräusch reduziert und die Haltbarkeit des Getriebesystems verbessert.

(II) Qualitätskontrolle des Produktionsprozesses und der Lieferkette

Präzisionssicherung von High-End-Fertigungsanlagen

Die Verarbeitungsgenauigkeit der Kernkomponenten des Energiesystems wirkt sich direkt auf die Haltbarkeit aus. Beispielsweise kann die von Suzhou Heins Medical Equipment Co., Ltd. verwendete deutsche TRUMPF-Laserschneidmaschine eine Schnittgenauigkeit von 0,01 mm für Motor-Siliziumstahlbleche erreichen und Kernverluste reduzieren; Die japanische Yaskawa-Roboterschweißstation nutzt die Lichtbogenverfolgungstechnologie, um die Schweißfestigkeit des Batterieohrs auf ≥50 N zu erhöhen und so den durch falsches Schweißen verursachten Anstieg des Kontaktwiderstands zu vermeiden (CE erfordert einen Temperaturanstieg des Schweißpunkts ≤30 K). Die staubfreie Werkstatt (ISO8-Stufe) der 20.000 Quadratmeter großen modernen Produktionsbasis kann sicherstellen, dass die Verunreinigungspartikel beim Schweißen der Controller-Leiterplatte ≤ 0,5 μm sind, wodurch das Risiko eines Kurzschlusses verringert wird.

Vollständiges Rückverfolgbarkeitsmanagement der Lieferkette

Schlüsselkomponenten (wie Motormagnete und Batteriezellen) müssen von Lieferanten stammen, die die IATF16949-Zertifizierung bestanden haben, und jede Materialcharge muss eine Materialzertifizierung und Zuverlässigkeitstestberichte vorlegen. Beispielsweise muss die Batteriezelle den Nadelstichtest UL1642 bestehen (kein Feuer und keine Explosion) und das Motorlager muss eine Lebensdauerzertifizierung von Marken wie SKF oder FAG vorweisen (L10-Lebensdauer ≥50.000 Stunden). Ein effizientes Supply-Chain-Management-System kann eine vollständige Rückverfolgbarkeit des Prozesses von der Rohstofflagerung bis zur Auslieferung des fertigen Produkts erreichen und sicherstellen, dass jede Komponente des Antriebssystems die Materialkonformitätsanforderungen von FDA und CE erfüllt.

(III) Mehrdimensionales Testsystem und Überprüfung der Zertifizierungskonformität

Haltbarkeitstest zur Simulation von Nutzungsszenarien

Mechanischer Belastungstest: Befestigen Sie den robusten Mobilitätsroller auf einem Vibrationstisch, simulieren Sie unebene Straßenbedingungen mit einer Frequenz von 3 Hz und einer Amplitude von ±50 mm und lassen Sie ihn 500 Stunden lang ununterbrochen laufen, um die Ermüdungsfestigkeit der Motorhalterung und der Batteriehalterung zu testen (die FDA verlangt, dass die Strukturteile keine Risse aufweisen und die Schrauben nicht locker sind).

Umweltzyklustest: Führen Sie in einer Kammer mit hoher und niedriger Temperatur und Luftfeuchtigkeit einen Zyklus bei -20℃~50℃ durch (jeder Temperaturpunkt wird 8 Stunden lang gehalten) und wenden Sie 100 Zyklen lang eine Luftfeuchtigkeit von 95 % an, um die Wetterbeständigkeit der elektronischen Komponenten des Controllers zu überprüfen (CE verlangt, dass der Isolationswiderstand nach dem Test ≥10 MΩ beträgt).

Lebenszyklustest: Fahren Sie kontinuierlich mit Nennlast (150 kg), zeichnen Sie die Motortemperatur, die Abschwächung der Batteriekapazität und die Ausfallrate des Controllers auf, bis der erste Funktionsausfall auftritt, und fordern Sie eine mittlere Zeit zwischen Ausfällen (MTBF) ≥ 10.000 Stunden (FDA-Standard für medizinische Geräte).

Konformitätsüberprüfung durch eine externe Zertifizierungsstelle

Nach bestandener interner Prüfung ist es notwendig, ein von der FDA zugelassenes Labor (z. B. UL, TÜV) mit der Durchführung der Gesamtprüfung zu beauftragen. Beispielsweise muss das Batteriesystem den Transportsicherheitstest UN38.3 bestehen (obligatorische Voraussetzung für die CE-Zertifizierung), der Motor muss den Effizienztest EN 60034-1 (IE3-Stufe oder höher) bestehen und die Steuerung muss der Norm EN 61000-6-3 zur elektromagnetischen Verträglichkeit entsprechen. Während des Zertifizierungsprozesses werden die Produkte von Suzhou Heins Medical Equipment Co., Ltd. vollständige technische Dokumente einschließlich Konstruktionszeichnungen, Testberichten und Materialzertifizierungen einreichen, um sicherzustellen, dass jede Verbindung rückverfolgbar ist.

(IV) Qualitätsmanagementsystem und Mechanismus zur kontinuierlichen Verbesserung

Vollständige Prozesskontrolle nach ISO-Standards

Basierend auf den Anforderungen der ISO 13485 (Qualitätsmanagementsystem für Medizinprodukte) und ISO 9001 muss die Produktion von Antriebssystemen Folgendes durchlaufen:

Designverifizierung (DV): Identifizieren Sie potenzielle Risiken durch FMEA (Fehlermöglichkeitsanalyse) während der Forschungs- und Entwicklungsphase. Wenn beispielsweise die Risikostufe einer Motorüberhitzung ≥8 ist, ist es notwendig, eine redundante Konstruktion der Temperatursensoren hinzuzufügen;

Prozessverifizierung (PV): Es wird eine CPK-Überwachung (Process Capability Index) für Schlüsselprozesse wie Schweißen und Montage durchgeführt. Zur Gewährleistung der Prozessstabilität ist ein CPK ≥ 1,33 erforderlich.

Fertigproduktinspektion (FQC): Jedes Energiesystem muss eine 100-prozentige Funktionsprüfung bestehen (z. B. Leerlaufstrom, Reaktionszeit des Blockierschutzes), und die FDA verlangt eine Ausfallrate von ≤ 0,1 %.

Datengesteuerte Haltbarkeitsoptimierung nach dem Verkauf

Analysieren Sie Fehlermodi anhand von Garantieaufzeichnungen. Wenn beispielsweise die Kapazität einer Batteriecharge nach einem Jahr Nutzung zu schnell nachlässt, ist es notwendig, die Elektrolytformel bzw. den Bildungsprozess der Produktionscharge zu verfolgen und die Parameter rechtzeitig anzupassen. Um den gesamten Zyklus von der Teilelieferung bis zur Projektumsetzung zu verfolgen, wurde ein umfassendes Kundenfeedbacksystem eingerichtet. Die vom After-Sales-Team gesammelten Fehlerdaten werden regelmäßig an die Forschungs- und Entwicklungsabteilung zurückgemeldet, um die Haltbarkeit der nächsten Produktgeneration zu überprüfen und so die Einhaltung der „Life Cycle Management“-Anforderungen der FDA für medizinische Geräte sicherzustellen.

English

English Español

Español عربى

عربى